Benchmarks & Casos de Sucesso

Line Design na Indústria Automóvel

Desafio

Problema

• Baixa produtividade das equipas de produção e logística

• 50 000m2 de espaço de armazém alugado

• Necessidade de ajustar a capacidade para absorver a produção de novos modelos

Causas Raiz

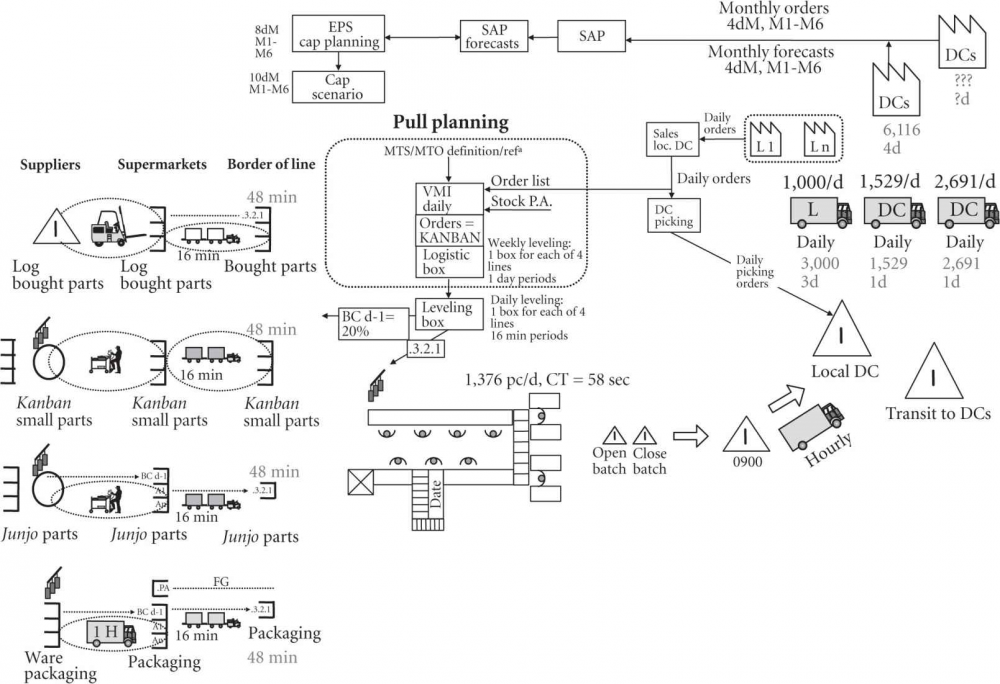

• Desnivelamento da combinação de referências a serem produzidas em cada linha de produção

• Fraca utilização do espaço disponível, com estruturas e layouts ineficientes

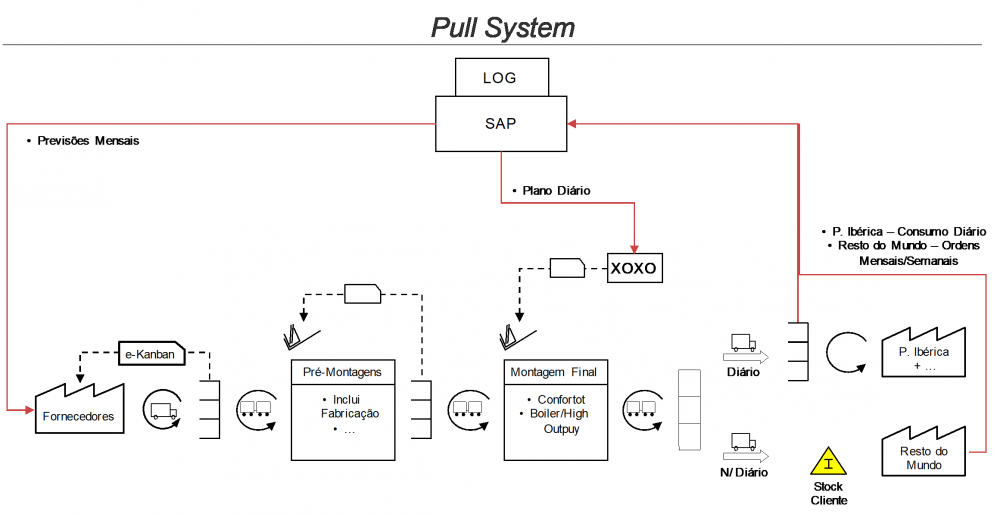

• Fluxo interno de movimentação de informação e materiais complexo

• Embalagem do material não adaptada às características específicas do produto

Solução

• Gestão do projeto usando Mission Control Room, Eventos KAIZEN™ e iniciativas task force

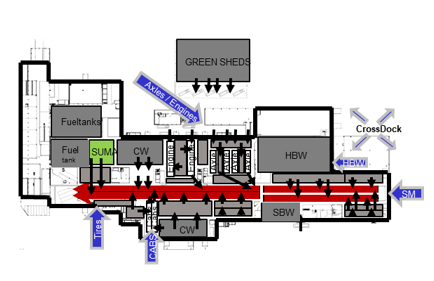

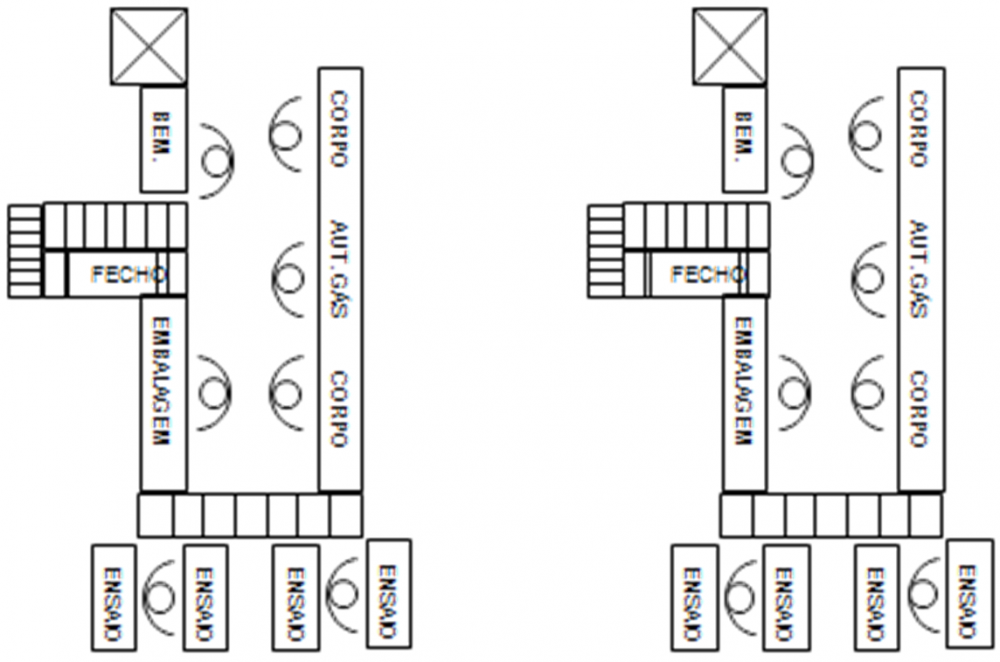

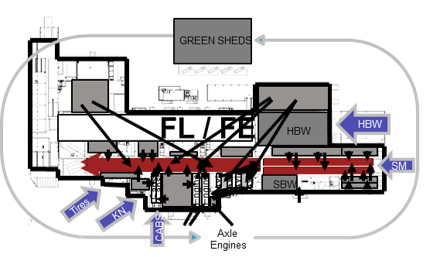

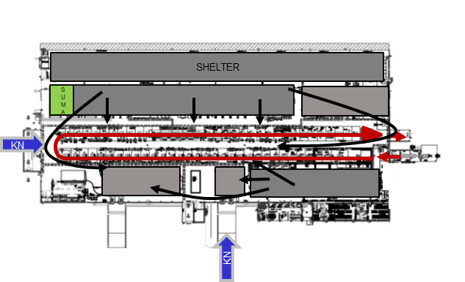

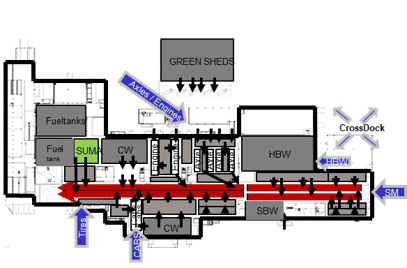

• Layout organizado de acordo com o conceito espinha de peixe: Linha – Pré-Montagem – Kitting – Armazém – Cais de Receção

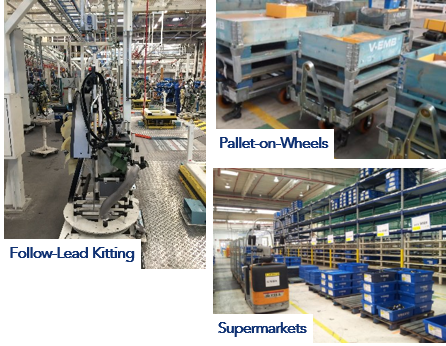

• Follow-Lead Kitting, Pick-to-Light e carris de movimentação manual para linhas de kits

• Implementação de paletes sobre rodas, princípios Mizusumashi e regras de transporte

Resultados

O projeto teve um período de payback de 8 meses com poupanças anuais superiores a 38M €.

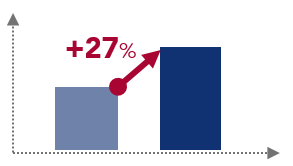

Produtividade na Produção

Aumento de 27% na produtividade na produção, através da eliminação das atividades de não valor acrescentado

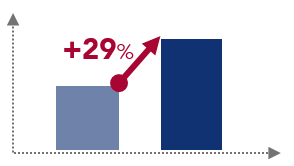

Produtividade na Logística

Aumento de 29% na produtividade da logística, através da otimização de layout e contentores

Obtenha o relatório de uma página!

Está interessado nos serviços de consultoria do Kaizen Institute?

Ajudamos as equipas dos nossos clientes a melhorar os resultados, colocando em prática paradigmas inovadores.

Está interessado nos serviços de formação do Kaizen Institute?

O Kaizen Institute apresenta um programa diferenciador de treino que garante a aprendizagem da teoria através da prática, bem como visitas benchmark.