Benchmarks & Casos de Sucesso

Melhoria de Qualidade em Linhas de Montagem

Desafio

Problema

• Cerca de 200k € de custo de não qualidade por ano

• 744 horas de retrabalho por ano

Causas raiz

• Alta variabilidade nas tarefas de montagem, resultando em outputs de diferente qualidade

• Resolução ad-hoc de problemas de não qualidade, sem incorporar contramedidas permanentes no processo que origina o problema

• Falta de visibilidade dos problemas de não qualidade e respetivas causas raiz

Solução

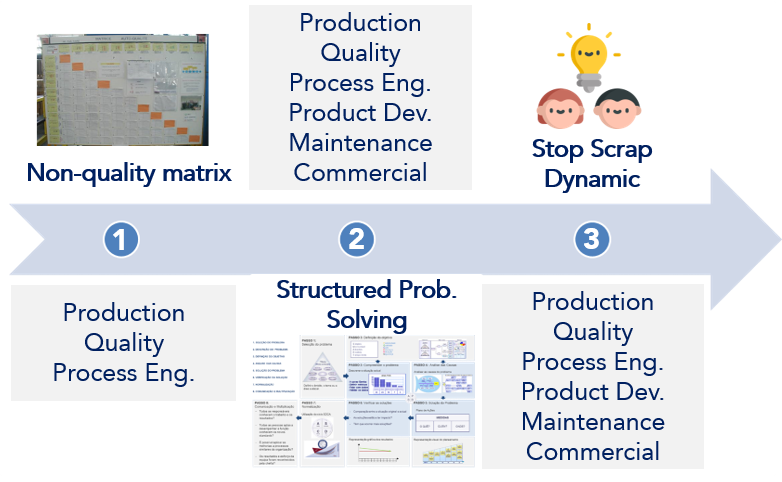

• Implementação de um sistema de deteção e controlo, para identificar e mitigar incidentes de não qualidade assim que ocorram - Matriz de Não Qualidade

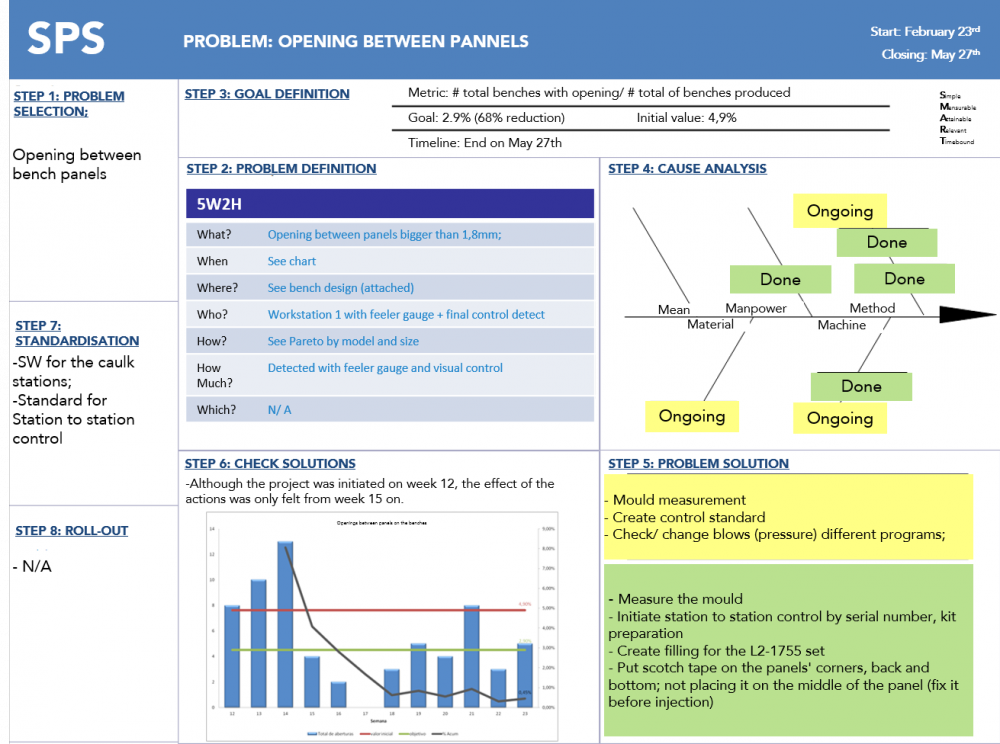

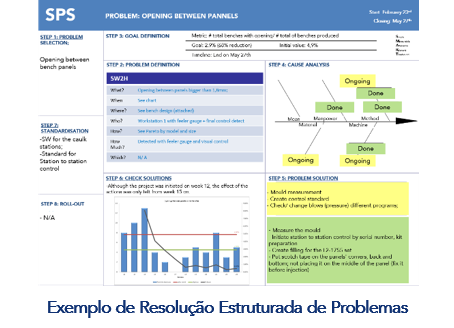

• Desenvolvimento de competências de Resolução Estruturada de Problemas ao nível dos Team Leaders e Group Leaders

• Desenvolvimento de um sistema de “Zero Defeitos” que permita a sustentabilidade das atividades de melhoria de qualidade

• 105 iniciativas, concluídas para resolver problemas de qualidade menores recorrendo à ferramenta 3C (Caso, Causa, Contramedida)

Resultados

O projeto teve um período de payback de 3 meses com poupanças anuais superiores a 352k €.

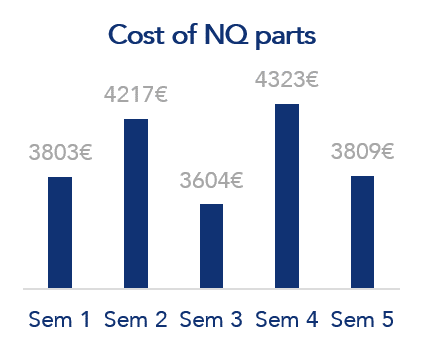

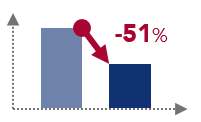

Custos de não qualidade

Redução de 51% dos custos de não qualidade de componentes

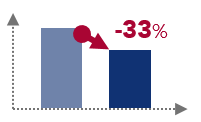

Horas de retrabalho

Redução de 33% das horas de retrabalho necessárias para corrigir problemas de não qualidade

Obtenha o relatório de uma página!

Está interessado nos serviços de consultoria do Kaizen Institute?

Ajudamos as equipas dos nossos clientes a melhorar os resultados, colocando em prática paradigmas inovadores.

Está interessado nos serviços de formação do Kaizen Institute?

O Kaizen Institute apresenta um programa diferenciador de treino que garante a aprendizagem da teoria através da prática, bem como visitas benchmark.